Warum ist entgraten wichtig, und was Sie beachten sollten.

Ein wichtiger Bestandteil der Prozesskette Blech ist das Entgraten. Denn die an Blechbauteilen häufig beim Bearbeitungs- oder Herstellungsvorgang entstehenden Grate können so entfernt werden.

Warum ist es wichtig zu entgraten und was sollte dabei beachtet werden? Die Geschichte der Blechentgratung begann in den 1980er Jahren. Damals wurde im Feinblech vornehmlich gestanzt und genibbelt, im dickeren Bereich plasma- und autogengeschnitten. Entgratet wurde vornehmlich um Verletzungsgefahren auszuschließen, haben doch zum Beispiel Stanzteile an der Austrittsseite des Stempels messerscharfe Kanten. Es ging einerseits darum das Verletzungsrisiko in der eigenen Fertigung, aber auch beim späteren Gebrauch des Produktes auszuschließen.

Mit Einzug des Lasers dachten viele, dass Entgraten bald nicht mehr notwendig sei, konnten diese Maschinen doch annähernd gratfrei schneiden – wenigstens wenn die Prozess-Parameter optimal eingestellt waren. Das Gegenteil war aber schließlich der Fall. Denn während das Stanzteil eine Gutseite und eine Schlechtseite hatte, stellte sich schnell heraus, dass Laserteile, auch wenn sie perfekt geschnitten waren, auf beiden Seiten sehr scharfe Kanten haben.

Entgraten als Mittel der Wahl gegen scharfe Kanten

Zusätzlich stellte sich das Problem der Oxidschicht, denn beim Sauerstoffschneiden (Laserstrahlbrennschneiden) bildet sich eine solche an der Schmalseite und wird sowohl bei der anschließenden Beschichtung zum Problem als auch beim Schweißen.

Man erkannte, dass das Entfernen der Oxidschicht alleine nicht ausreichend war um gute Beschichtungsergebnisse zu erzielen, denn sowohl bei der Nasslackierung als auch bei der Pulverbeschichtung war die Schichtstärke auf der scharfen Kante des Werkstücks dünner als auf der Oberfläche. Folglich begannen verschiedene Hersteller mit der Entwicklung von Maschinen zum Verrunden der Werkstückkanten.

Heute sind 0,2 bis 0,3 mm Kantenverrundung schon fast Standard. Häufig wird man mit Forderungen von 0,5 mm im Feinblech und 2,0 mm im Grobblech konfrontiert. Aber es gibt noch weitere Gründe weshalb entgratet und verrundet wird.

ENTGRATMASCHINEN WERDEN AUCH ZUM SCHLEIFEN EINGESETZT!

Da die meisten Entgratmaschinen von Holzschleifmaschinen abgeleitet wurden und folglich ähnliche Technologien zum Einsatz kamen, nutzten viele Anwender die Maschinen gleichzeitig um ansprechende Oberflächen zu erzielen, zum Beispiel auf der Rückseite von einseitig vorgeschliffenen, folierten Blechen.

Aber es gibt noch weitere Gründe weshalb entgratet und verrundet wird: Die Werkzeuge der Abkantmaschinen leiden unter Gratbildung und verschleißen erheblich schneller, wenn der Grat nicht vorher entfernt wird. Selbiges gilt für die Richtwalzen der heute sehr häufig eingesetzten Walzenrichtmaschinen. Werden Blechteile im Anschluss spanend bearbeitet (vor allem im dickeren Blechbereich), so findet man auch hier einen Grund die Gratbildung zu entfernen, sei es um die Werkzeuge zu schonen, die Positionierung oder das Spannen zu ermöglichen.

Scharfe Kanten können aber auch für Laborhandschuhe gefährlich sein oder für Strom- und Druckluftleitungen die sich an diesen Kanten aufscheuern können. Die Gründe sind also mannigfaltig und deshalb ist Entgraten aus der modernen Blechfertigung heute nicht mehr wegzudenken.

Fassen wir die wichtigsten Gründe für das Entgraten noch einmal zusammen:

1. Verletzungsgefahr:

- Eigene Mitarbeiter während Teiletransport und Montage

- Gebrauch und/oder Reparatur des Produktes

2. Beschichtungsqualität

- Nass-Lackierung

- Pulvern

- KTL

- Verzinken

3. Schonung von Abkantwerkzeugen

4. Beschädigung & Verschleiß von Richtmaschinen

5. Qualität der Schweißnaht (durch Oxid)

6. Vorbereitung für die Zerspanung

7. Einhaltung von Normen, zum Beispiel DIN EN 1090

8. weitere technische Gründe

9. Zeichnungsvorgaben

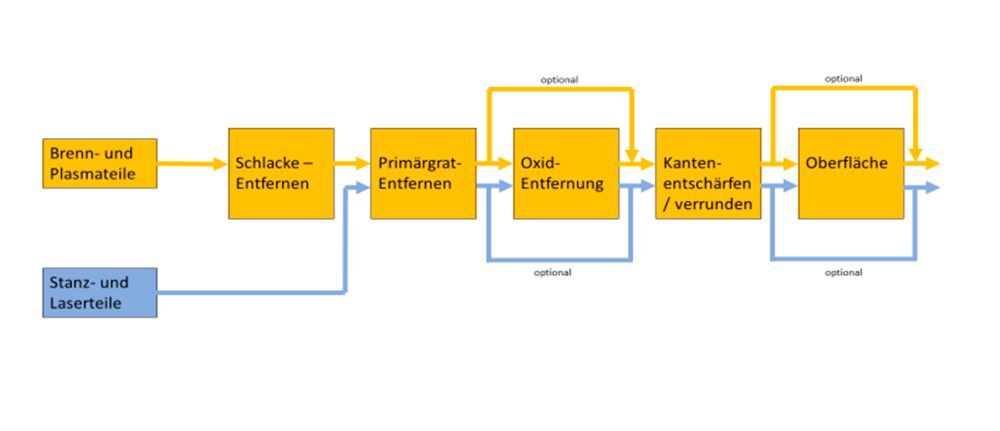

Während der Begriff „entgraten“ streng genommen nur die Entfernung des Primärgratesmeint (eine scharfe, rechtwinklige Kante würde demnach als entgratet gelten), werden de facto folgende Prozessschritte umgangssprachlich dem Entgraten zugeordnet (siehe Grafik):

Worauf Sie beim Entgraten achten sollten

Folgende Aspekte sollten bei der Investition in die Entgrattechnik in Betracht gezogen werden:

Nass- oder Trockenbearbeitung

Bereits seit Mitte/Ende der 1980er Jahre gibt es nass schleifende Entgratmaschinen. Sinnvoll ist deren Einsatz bei stark verölten Teilen, denn der Schleifabrieb, in Verbindung mit dem Öl ergibt eine pastöse Masse, welche die Schleifwerkzeuge zusetzt. Die Bearbeitung von Aluminium wird im Zusammenhang mit dem Nass-Schleifen ebenfalls häufig ins Feld geführt. Fakt ist: Aluminiumstaub ist sehr leicht brennbar. Nach der Bearbeitung von Alu auf einer trockenen Entgratmaschine muss überprüft werden dass sich keine Staubnester gebildet haben, die durch die anschließende Bearbeitung von funkenreißendem Material zur Gefahr werden könnten. Trockene Entgratmaschinen auf denen Aluminium bearbeitet wird müssen darüber hinaus mit Nass-Entstaubern betrieben werden.

In Nass-Schleifmaschinen entfällt dies gänzlich. Öl wird von der Emulsion aufgenommen und gegebenenfalls über einen Skimmer abgeschieden (kein Zusetzen der Werkzeuge). Schleifstaub (auch der vom Aluminium) wird über einen Bandfilter oder eine Zentrifuge abgeschieden. Ein Entstauber ist nicht erforderlich. Im Gegenzug braucht aber die Nass-Entgratmaschine deutlich mehr Pflege!

Ein- oder beidseitige Bearbeitung

Beidseitig arbeitende Maschinen versprechen eine deutlich höhere Produktivität, müssen die Werkstücke doch nicht gewendet und ein zweites Mal durch die Maschine geführt werden. Bei beidseitig arbeitenden Maschinen werden die Teile über Rollen anstelle auf einem Förderband transportiert. Kurze Teile (in der Regel unter 150 mm Länge) lassen sich entweder gar nicht oder nur mit zusätzlichem Aufwand in einer solchen Maschine bearbeiten.

Je nach gewählter Technologie verrunden einige beidseitige Maschinen die Kanten nicht gleichmäßig, denn auf Längskanten (in Durchlaufrichtung gesehen) treffen die Werkzeuge in optimaler Orientierung auf während Querkanten etwas schwächer bearbeitet werden. Wem aber diese (etwas schwächere) Verrundung ausreicht und wer in erster Linie Teile über 150 mm bearbeiten will, erreicht mit einer beidseitigen Maschine einen deutlichen Produktivitätssprung.

Verrundungsintensität

Wie oben bereits angesprochen wird die Verrundung der Werkstückkanten heute gefordert. Eingesetzt werden dazu heute meistens zwei Arten von Werkzeugarten. Sogenannte Topf- oder Tellerbürsten und Lamellenwalzen. Beide Ausführungen arbeiten abrasiv.

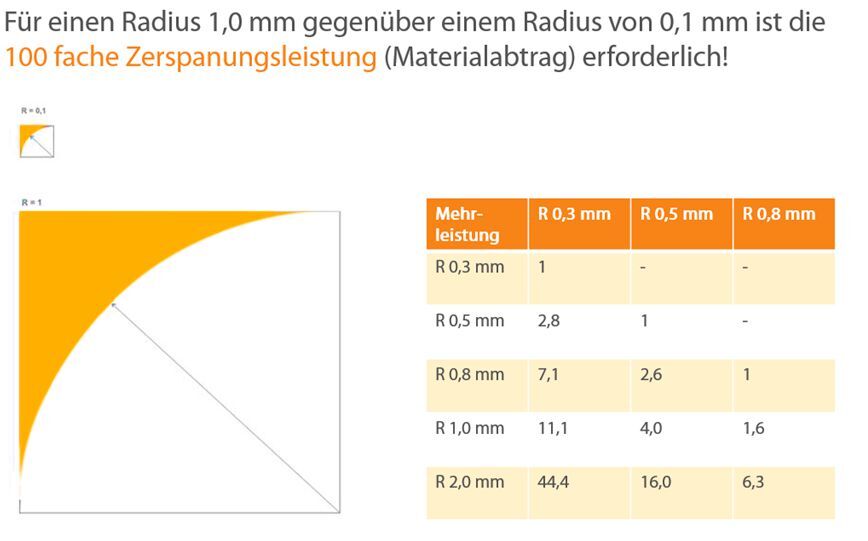

Viele Blechverarbeiter wollen eine intensive Verrundung anbieten. Häufig wird dabei aber übersehen, dass jede Verdoppelung des Radius zu einem vierfachen Aufwand führt, denn es muss vier mal so viel Material zerspant werden (Spanvolumen). Das erkennt man, wenn man den Querschnitt des Teils zeichnet und die Fläche des Materials berechnet, welches durch die Werkzeuge abgetragen werden muss.

Nicht die eierlegende Wollmilchsau suchen

Ein weiterer Aspekt der betrachtet werden muss ist eher selbstredend. Vor der Investition sollte man sich überlegen welches Teilespektrum abgedeckt werden soll. Der erste Gedanke ist meistens: Alle – vom münzgroßen Zuschnitt bis zur Großformattafel. Das führt dann zur eierlegenden Wollmilchsau mit entsprechend hohem Investment. Dabei könnte es angebracht sein sich zu überlegen ob man nicht nach dem Pareto-Prinzip vorgeht und schaut mit welchen 20 % Aufwand bereits 80% der Aufgaben erfüllt werden können.

Welche Maschine zum Entgraten ist die Richtige? Ich unterstütze herstellerunabhängig bei der Suche sowohl in Einzelberatung als auch auf Seminaren!

Weiterführende Informationen & Links:

Aktuelle Beiträge unter: NEWS & BLOG

Ihr Markus Lindörfer